老舗企業の製造工場、国内シェアNo.1の工場、

ゲームソフトを開発する会社など魅力満載です!

ゲームソフトを開発する会社で、新作を体験してきました!

岐阜県各務原市に本社を構える株式会社日本一ソフトウェアは、『魔界戦記ディスガイア』『流行り神』『夜廻』など人気ゲームソフトを開発している会社です。創業は1993年と約30年前。ちょうどスーパーファミコンやプレイステーションが発売されて、ゲームソフトも様々な種類が誕生した頃です。職場見学では、2023年1月26日(木)に発売される『魔界戦記ディスガイア7』の体験版に挑戦させてもらいました。

見学者は、ステンレス製のタンクで国内トップシェアを誇る森松工業株式会社の人事総務課の松久剛典さんと、システム課の菅沼美紅さん。案内してくれるのは総務課の伊藤遼祐さん(入社1年目)。「ゲームを作る過程をお見せできなくてすいません」と申し訳なさそうに前置きしてから、会社の説明をしてくれました。「ゲームはプログラミングから商品なので見られなくて当然です」とゲームが大好きな菅沼さん。

(左側手前が森松工業株式会社の松久さん、隣が菅沼さん。右側が株式会社日本一ソフトウェア伊藤さん)

「株式会社日本一ソフトウェアは、ゲームソフトの開発と、ゲームに登場するキャラクターのグッズの販売もしています」と伊藤さん。キャラクターの中でも『魔界戦記ディスガイア』に登場するペンギンのプリニーは人気キャラクター。本社の玄関にもプリニーの銅像が飾ってあり、会社のホームページや、プリニーの公式SNSなどさまざまな場面で見かけます。

「日本一ソフトウェアさんのゲームって、ソフトによって似通りがないですね。ちゃんと作品によってキャラクターや開発者を変えていて、何も気にせずゲームしていて、ふとパッケージを見ると日本一ソフトウェアって書かれていて、『ディスガイア』と全然イメージ違う!とびっくりすることもあります」と菅沼さん。

「ありがとうございます(笑)。細部では既存のグラフィックを使うこともありますが、基本的には変えています。弊社にはプログラマー、デザイナーなど開発スタッフが80人ぐらいいて、ゲームによってチームを編成しています」と伊藤さん。

「では、実際に体験版ですが『魔界戦記ディスガイア7』をやってみてください」伊藤さんに案内していただいた部屋で菅沼さん、松久さんがそれぞれゲームを楽しみました。お2人とも『ディスガイア』ファンで、これまで何作か遊んだことがあるとか。

「マス目が選択しやすい!視点も変わるし!グラフィックがきれいになっていて操作もわかりやすいですね」と菅沼さん。「プリニーを投げちゃうってこともできるんだ!面白いですね、家に帰ってじっくりやりたいです(笑)」と松久さん。

体験版を楽しんだお2人の感想。

菅沼さん「ゲームって人それぞれ、楽しみ方が違うんですよね。同じゲームでも1回目と2回目も違う、だから色んな楽しみ方を演出してくれるゲームと出会った時はとても嬉しいです。」

松久さん「久しぶりにシュミレーションゲームを楽しみました。ステージごとに仕掛けがあって考えないと攻略できないように工夫されているところがさすがだと思います。」

国内シェアNo.1の給水タンクを製造する工場へ行ってきました!

私たちが生きていくために必要不可欠な「水」を守る給水タンク。誰もが身近な建物に設置されているのを一度は見たことがあるのではないでしょうか。岐阜県本巣市に本社を構える森松工業さんはステンレスパネルタンクを1970年に業界で初めて開発、現在は国内シェアNo.1を誇ります。今回は標準治具や機械要素製品などを生産する株式会社ナベヤさんの廣瀬さんと野倉さんの二人が、森松工業・松久さんの案内で工場を見学。No.1シェアを支える森松工業さんの技術に迫りました。

安全のためヘルメットをかぶり準備完了!まずはタンクの基となるステンレスパネルを製造する本巣工場を見学します。大きく開かれたシャッター扉をくぐると、ロール状のステンレス材がずらり。紹介してもらった一つは、重さが約5tもあるといいます。クレーンで釣り上げられ、レベラーカッターと呼ばれる機械で、まっすぐに伸ばされたのちに、パネルのサイズに合わせて裁断されます。

裁断されたステンレス材は、四方の角を直角に切断する「地味に見えて重要な工程」を経たのちに、見上げる程の大きさの大型のプレス機へ。上下から力が加えられ、丸い形をしたパネル材に成形されます。一番の特徴は、下からのプレスには水圧(下から水で押し上げる力)が使われているという点。型同士を合わせるよりも、水で加工するためステンレスに傷が付きにくいというメリットがあります。

角を直角に切断されたステンレス材。最終的に折り曲げる部分になるといいます

廣瀬さん「パネル材が丸い形になっているのには、どんな意味があるのですか?」

松久さん「水圧に強い形状が球になります。ただ、タンクを球状にするには手間も技術力も非常に必要になってくるため、作りやすさなどのバランスを考えて今の形状になっています。」

廣瀬さん「なるほど。まっすぐな形にすれば行程が一個減るのになあと思っていたのですが、理由があるのですね。奥が深いです。」

角溶接が施されたパネル材

パネル材は文字通り角を溶接する「角溶接」の行程へ。森松工業さんでは障がい者の方への取り組みも積極的にされているといい、この工程を担当されています。一日の作業目標が書かれたパネルの横の顔写真からは、やりがいのある仕事なんだなというのが伝わってきました。

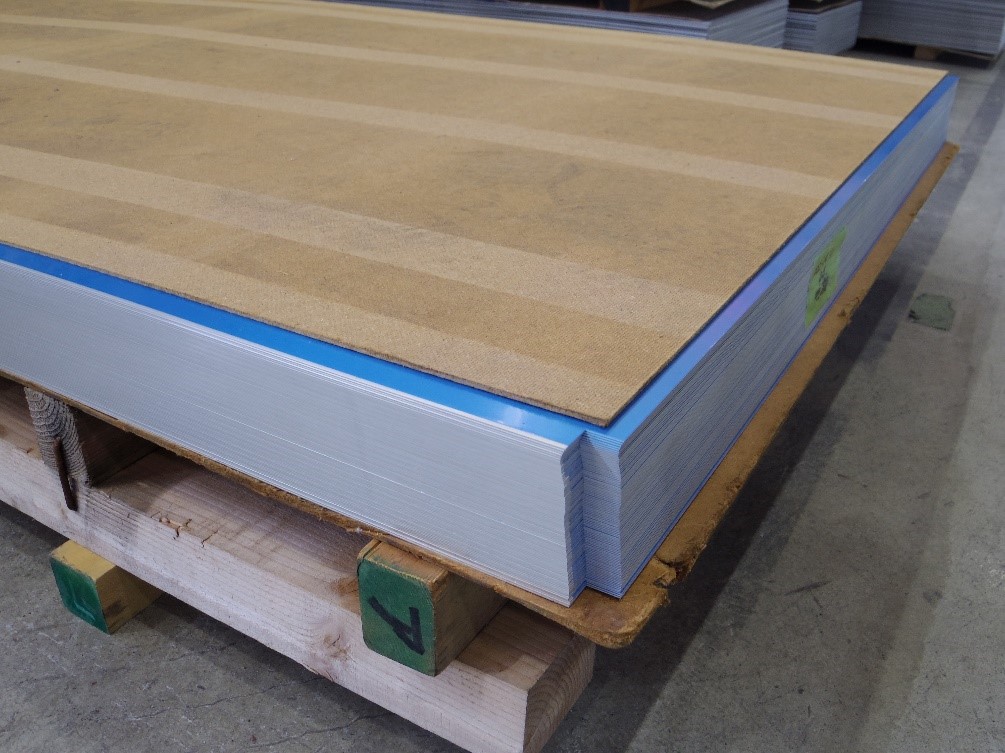

その後、パネル材は立体駐車場のような見た目をした「自動倉庫」に運ばれて保管、各地の工場へと出荷されます。自動倉庫の天井に届きそうな高さと鉄骨のシンプルな見た目、自動というワードにどこかカッコよさを感じてしまうのは何故でしょうか。不思議です。

そんなカッコよさを感じる「自動」は別棟にも。移動すると、そこにはウィーンといかにもな音を立てながら動く2本の機械アームが。見学の2人からは思わず「おぉー」という声が漏れます。名称は「バルジプレス自動化装置」。プログラム化された作業内容をもとに、水圧を使って成形するプレス機からパネル材を運び出す役割を担っています。アームがパネルを運ぶ様子は、機敏且つしなやかです。

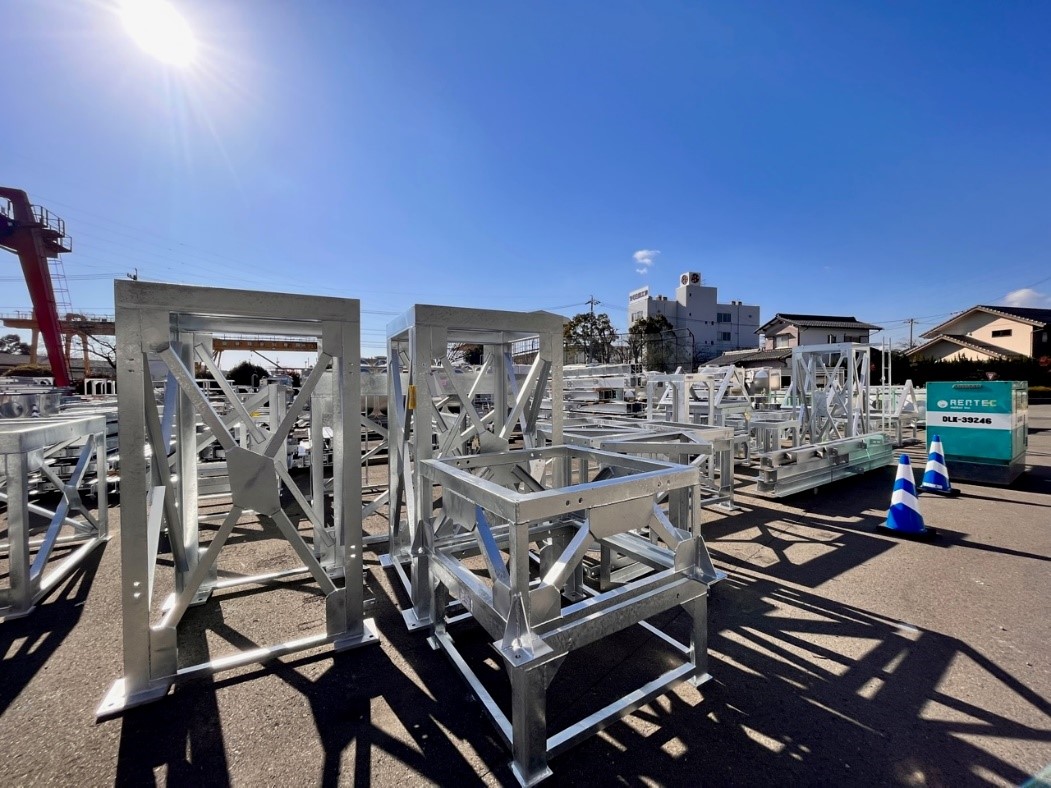

次にステンレスパネルタンクの組み上げ、圧力容器や熱交換器の製造などが行われている本社工場に移動。1~5号棟まである工場の方へ歩いていくと、前には様々な大きさや形のタンク、足場となる部材や出荷を待つパネルが並んでいました。トラックで運べない大きさのタンクや、設置場所が屋上や地下などのタンクは、部品単位で現場へと運び、組み立てるといいます。

野倉さん「現地での組み立てまで御社でされているのですか。」

松久さん「そうですね。いわゆる工事会社のような側面も持っています。社内で施工管理をする部署もあります。」

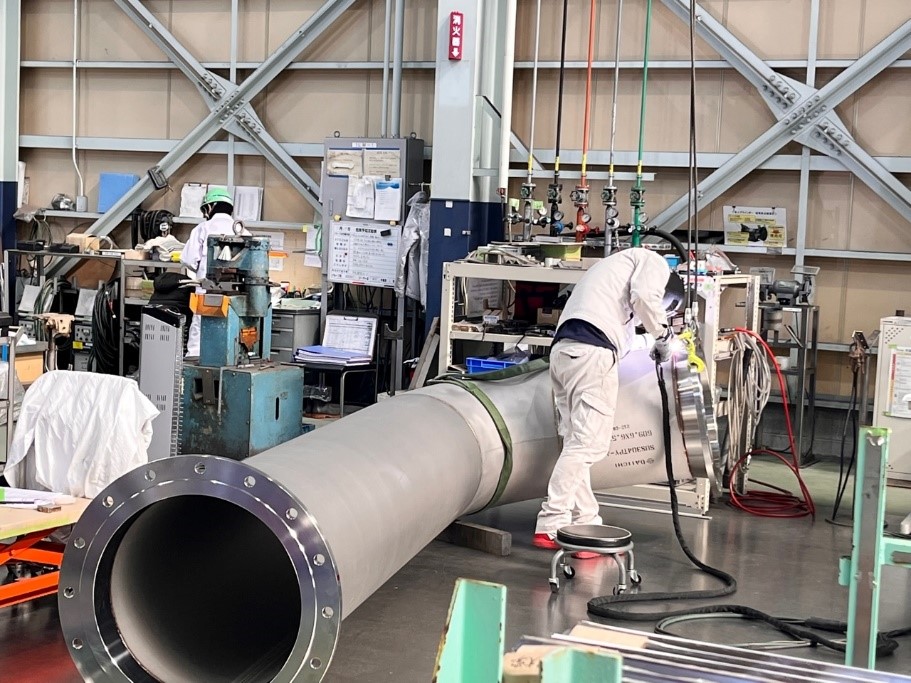

工場内ではTIG溶接と呼ばれる方法でパネルやパイプなどの部品が溶接され、タンクへと組み上げられていきます。溶接の際、先端の火の温度は驚きの3000度!発生する光の迫力と美しさに目がひきつけられ、紫色にも見える火花と光の残像が瞬間的に視界に残ります。溶接は、タンクの仕様が一個一個変わってくるため機械化することは難しいといい、従業員さんの確かな技術が光ります。

組み上げられたタンクは、溶接の熱で焦げてしまった部分を薬剤で磨いていく「洗い」という工程や、オプションパーツや断熱材(保温仕様の場合)などの設置を経て完成!出荷され、日常の中で必要不可欠な「水」を守ります。見学を終え振り返った先に見えたステンレスパネルタンクは、工場の扉から入る陽光に照らされ、輝いて見えました。

見学を終えて、ナベヤさんの二人に感想を聞きました。

廣瀬さん「当社の事業内容と全然違うので、プレス機などが稼働している工場も始めて見ました。迫力と音、こんな感じで素材から作られているのだなというのを見て感じて、すごいなと感じました。あと、本巣工場で障がい者の方が現場でバリバリに働かれていて、そういったところを積極的に取り組まれている点は、当社も見習わなければいけないなと感じました。」

野倉さん「危険なところを示す張り紙や、通路にちゃんと物が入らないようになっていたりと、整頓されていて、安全への意識が非常に高いなと感じました。加えて社員の方同士が明るい感じで接せられていたのがすごい印象に残っていて、会社の雰囲気もすごくいいのだろうなと感じました。」

戦国時代創業の鋳物づくりの会社の工場を見学!

創業1560年、戦国の世で群雄割拠が盛り上がっている時代に、鋳物づくりで創業したナベヤグループ。現在は、水道管やマンホール、ガス灯などインフラを含め人々の生活を支える製品を造る株式会社岡本と、治具や鉄を削るための工作機械などモノづくりの現場を支える製品を造る株式会社ナベヤと二つの会社に分かれ、共に鋳物製品を造っています。

「鋳物は鉄を溶かして、砂で作った型に流し込み、冷めて出来たもの。身近なもので言うとマンホールやガス灯などがあります」と今回、工場見学の案内をしてくれる総務部の廣瀬教行さん。見学者は岐阜県各務原市でゲームソフトの開発などを手掛ける株式会社日本一ソフトウェアの総務課伊藤遼祐さん。伊藤さんは入社1年目、工場見学も初めて。ドキドキしながら作業着とヘルメットを装着し、工場へ。工場に近づくと鉄が溶ける独特の匂いがしてきます。

工場に入ると、すぐ目に飛び込んでくるのが溶けた鉄が運ばれる光景。そしてその奥ではクレーンから吊り下げられた器に入った溶けた鉄が炎を纏いながら型に流し込まれています。「1,500℃の溶けた鉄を運んで、砂型の中に流し込みます」と廣瀬さん。熱で溶かした鉄を型に流し込む作業は、水道管やマンホールを造る岡本の工場でも、工作機械を造るナベヤの工場でも見ることができます。

(写真はナベヤの工場で、熱で溶けた鉄を砂型に流し込んでいる様子)

「非日常ですねー、すごい圧倒されます!」と伊藤さん。流し込んだ鉄に粉のようなものを振りかけると火花がバッと散ります。不純物を吸着させて取り除くための作業だとか。型に流し込み、冷やして固まったら、型から取り出します。工場の中は色んな音が聞こえます。中でもカンカンと何かを叩いているような音は、型から製品を外す作業の音。

(左が(株)日本一ソフトウェアの伊藤さん、右がナベヤグループの廣瀬さん)

原料の鉄は、廃棄される予定の鉄を集めリサイクルして使用しています。廃棄される鉄は、溶かして不純物を取り払えば、また新しい原料として生まれ変わることができます。

巨大なマグネットで吊り上げられた鉄くずは、そのまま大きな窯の上へ移動し、1500℃で熱し溶かします。

出荷前の製品(水道管)。鋳物は熱にも水にも強いので、水道管やマンホール、ガス灯など生活インフラを守る製品に適しています。「ナベヤさんで工作機械以外に作っているものはありますか?」と伊藤さん。廣瀬さんは「少し数が減りましたが梵鐘(寺の鐘)も創業時から製造しています。めったに造ることはありませんが、全国的に造り手が減っているので、技術継承のため練習で造ったりしています」と教えてくれました。

伊藤さんの感想

「普段、テレビなどで工場のシーンを見たことはあるけれど、実際に見てみると全然リアル感が違いますね。間近でいろんな作業を見せていただき圧倒されました!僕たちの生活を支えてくれている水道管など地下にあるものを見ることができたのも良かったです。炎をまとった鉄が流し込まれる場面はインパクトがすごかった!貴重な体験をすることができました。本当にありがとうございます。」